2024-04-07

2024-04-07

1264

1264

近日,厦门大学电子科学与技术学院于大全、钟毅老师团队与华为、厦门云天团队合作,在先进封装玻璃转接板集成芯片-金刚石散热技术领域取得突破性进展,相关成果以“Heterogeneous Integration of Diamond-on-Chip-on-Glass Interposer for Efficient Thermal Management”为题发表在微电子器件封装制造领域的国际权威期刊IEEE Electron Device Letters上,并被选为当期封面文章(Front cover)及编辑精选文章(Editors’ Picks)。

随着AI技术的飞速发展及其对算力的巨大需求,2.5D 及3D封装技术受到越来越多的关注。相比于硅转接板,采用玻璃转接板的2.5D封装具有一下优势:1)优良的高频电学特性;2)大尺寸超薄玻璃衬底易于获取;3)工艺流程简单,无需制作通孔侧壁绝缘层;4)大尺寸衬底和简化工艺流程带来的低成本优势。另一方面,无论是采用硅转接板还是玻璃转接板的2.5D封装,以及多个有源芯片堆叠的3D集成,其更大的集成密度和功率密度对芯片热管理提出了严峻的挑战。目前的冷却技术主要依赖于热通孔、均热板、强制空气或液体冷却,这些封装级或者板级的散热技术造成了更大的外形尺寸和显著的能源消耗。

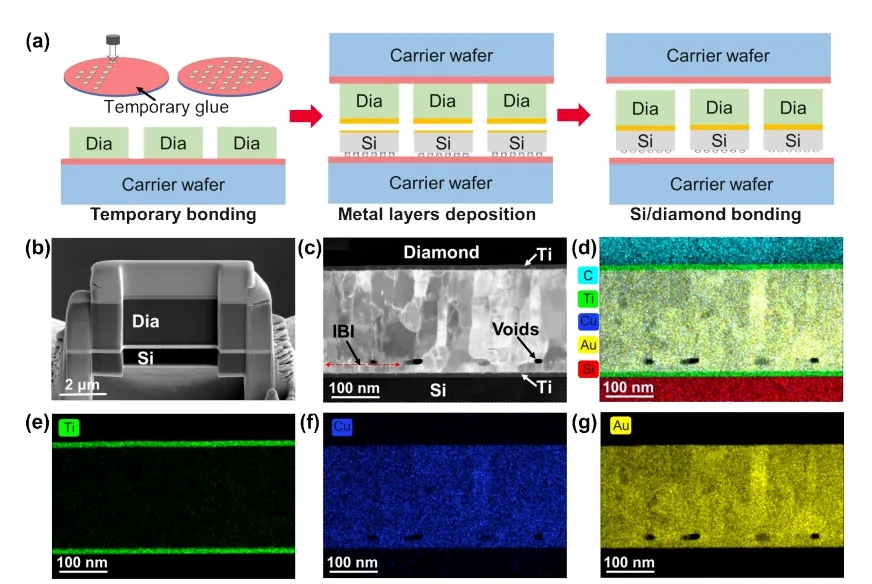

金刚石具有极高的各向同性热电导率(1000-2200 W/(mK)),作为散热器具有广阔的前景。目前金刚石的人工合成受限于5英寸圆片,导致其与半导体衬底的晶圆级集成仅限于尺寸较小的III-V族半导体及化合物半导体(GaN、SiC)等;此外,人造金刚石的生长温度超过400℃,极易对芯片造成破坏。芯片级集成可规避圆片尺寸小、生长温度高的问题。然而,传统的芯片键合技术,例如焊接和银烧结,通常会引入较厚的焊接层,进而导致较大的界面热阻。当前亟需一种低温、低应力、低界面热阻的芯片级金刚石集成工艺。

图文导读

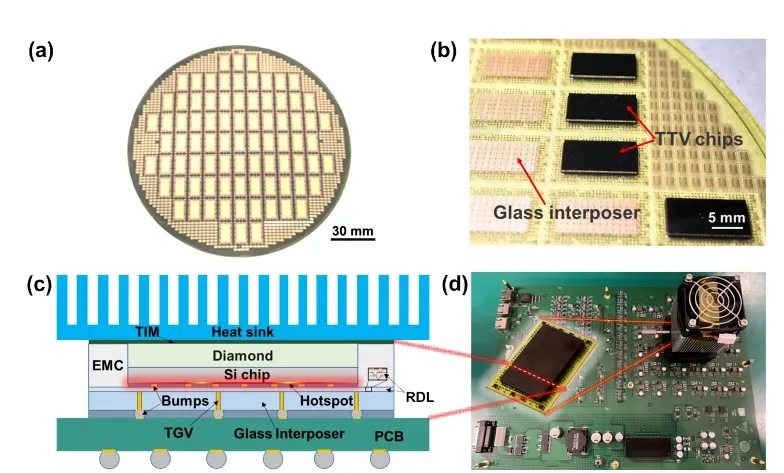

图1. (a)用于金刚石/芯片封装的带有玻璃通孔(TGV)和再分配层(RDLs)的6英寸玻璃转接板,(b)键合在玻璃转接板晶圆上的芯片,(c)集成金刚石-芯片-玻璃转接板(DoCoG)的结构示意图,(d) DoCoG封装热测试配置照片。

图2. (a) 金刚石与带有微凸块的热测试芯片键合工艺示意图,(b)金刚石/硅键合界面的SEM和(c) TEM分析,(d)~(g) C、Si、Ti、Cu和Au元素的EDS分布图。

图3. (a) 热测试芯片上有28个可独立控制加热的区域,(b)金刚石/热测试芯片键合界面的空洞,(c)不同功率密度下的最大热点温度,(d)和(e)分别是不同键合孔隙率下,以功率密度作为局部高热流加热和全局均匀热流加热的测量温度。

这项研究创新性地融合了金刚石低温键合与玻璃转接板技术,首次成功将多晶金刚石衬底集成于玻璃转接板芯片背面,不仅符合电子设备小型化、轻量化的趋势,更成为芯片高效散热的突破路径,推动了金刚石散热衬底在先进封装领域的产业化进程。同时,团队深入研究了玻璃衬底无源器件技术及金刚石衬底散热技术,为高性能、高集成度、低成本的微系统三维集成提供了有力支撑。