2023-12-05

2023-12-05

近年来,随着电子器件的飞速发展,传统材料的热导率已经无法满足高功率密度芯片的散热需求,为有效清除器件运行产生的热量,保证系统的持续平稳运行,新型高热导率材料的开发和应用成为当下的热点。

金刚石是一种极具竞争力的散热材料,热导率高达2000W/ (m·k),而Si热导率为150W/ (m·k),Cu的热导率为380W/ (m·k),这意味着金刚石材料能更有效的传递热量,提高集成电路的运行效率和寿命。除此之外,金刚石相较于半导体材料Si(≈0.3 MV/ cm)、SiC(≈3 MV/ cm)、GaN(≈10 MV/ cm)具更高的击穿电压(10 MV/ cm ),代表着极高的的电绝缘性,利于器件的微型化。

因此,将金刚石片或者膜作为热沉,提高半导体器件的散热能力,已成当下被广泛认可的散热处理方案,基于金刚石高效的散热能力,降低了在高功率运作下产生的热应力,保证材料能够在更高的功率下运行不会过热。但由于金刚石衬底与半导体器件之间因热膨胀造成的晶格失配以及高压大幅度降低了材料的成品率,而想要实现金刚石在半导体领域的大规模应用,首先要解决的是金刚石与半导体连接的问题。

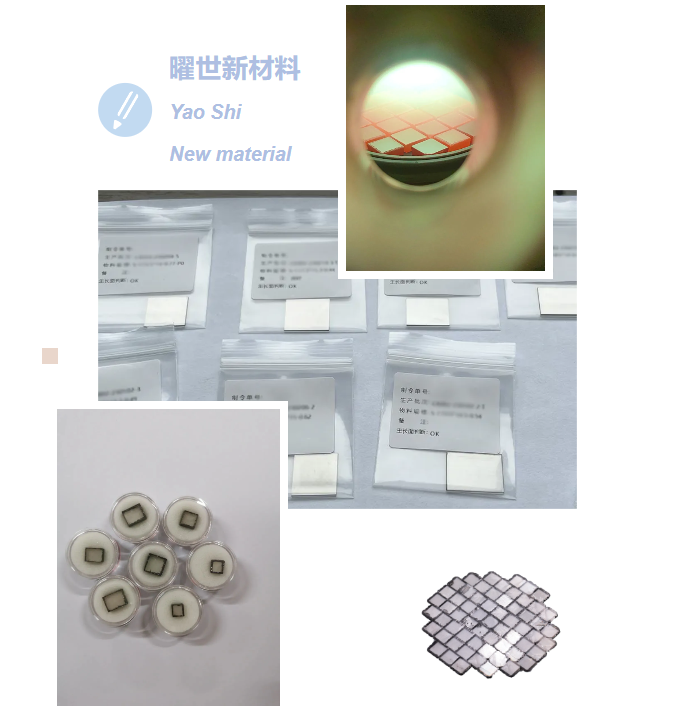

金刚石与半导体的键合直连,可以充分发挥金刚石超高热导率的特性,然而这对于金刚石表面的平整度以及粗糙度有着更高的要求,通常表面粗糙度达到Ra<1 nm。受限于金刚石的合成机理,金刚石表面的粗糙程度往往会增大到几十微米,因此要求必须采用更为精细的加工方式,降低金刚石表面的粗糙程度至纳米级别,提高面型精度达到键合要求。

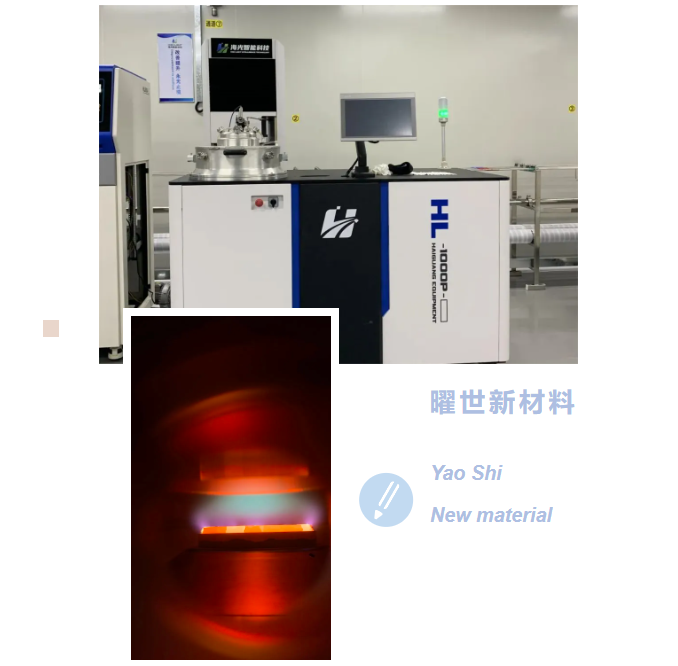

曜世新材料以MPCVD技术为核心,长期致力于高品质金刚石材料及相关装备的研发与制造,拥有先进的MPCVD设备,激光加工设备以及精密抛光设备。针对金刚石的表面抛光,我司采用机械抛光的方式,保证高效率、高精度、低损伤的同时,能够做到将金刚石的生长表面粗糙度处理至纳米级别,大幅度降低表面的粗糙值(Ra< 0.5 nm)且具备极高的面型精度,扩大了接触面积,极大提高直接键合工艺的良品率和可靠性。